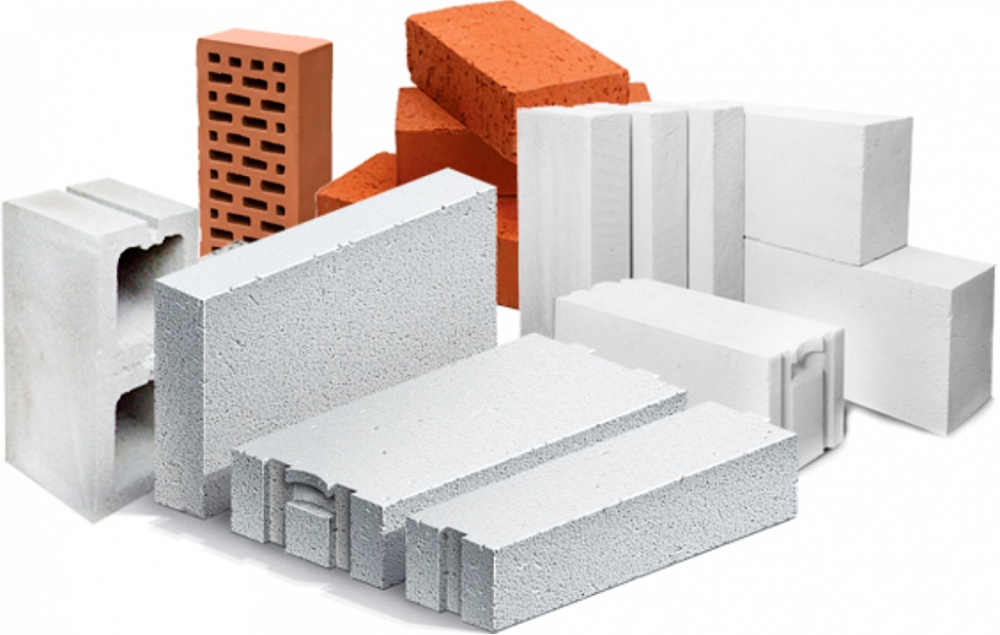

Стеновые материалы

Материалы, используемые для стен

Кирпичные изделия

По своему составу и технологии изготовления кирпич делится на 2 группы – силикатный и керамический.

Первая разновидность примерно состоит из 90% песка, дополнения 10% известью и маленьким количеством различных добавок. Подготовленный состав отправляется не в обжиговую печь, в автоклав, как в варианте с керамическим кирпичом.

Керамический - получают способом обжига глины и их смесей.

На такие два материала действуют различные ГОСТы. Строители довольно четко устанавливают границу между ними.

По своему предназначению керамический кирпич делится на строительный (рядовой) и облицовочный:

- лицевой;

- фасадный;

- отделочный.

Особняком в перечне расходников располагается кирпичный материал для сооружения печи.

Строительный кирпич применяется для кладки внутренних либо внешних рядов. Для последнего варианта необходима дальнейшая штукатурка. У такого кирпича может быть предусмотрен на боковой стороне геометрический вдавленный рисунок, применяющийся для надежного сцепления со штукатурным составом.

Облицовочный кирпич однотонного цвета. Он выпускается с двумя:

- ровными;

- гладкими;

- лицевыми поверхностями, которые называются «тычок» и «ложок».

Он обычно бывает пустотелым. В его структуре много пустот, что обеспечивает стену, сооруженную из подобного материала, более теплой.

Облицовка

К облицовке также относится фактурный кирпич, имеющий рельефное изображение на лицевой стороне и:

- фигурный;

- фасонный;

- профильный

для выкладки определенных конструкций: столбов, арок.

Печной кирпич выпускается различных размеров. Его изготавливают с рельефным рисунком. Для топочной области каминов применяют шамотный кирпич, производимый из огнеупорной глины, который способен выдерживать температуру больше 1000°С. Такой материал имеет песочно-желтый окрас и зернистую структуру.

Производство размеров кирпича

Кирпич изготавливается с:

- одинарным габаритами 250 х 120 х 65 мм.

- утолщенным, либо полуторный размерами 250 х 120 х 88 мм.

- двойной — 250 х 120 х 138 мм.

Согласно существующему ГОСТ, он считается керамическим камнем.

Большинство глиняных материалов после обжигания приобретают стандартный кирпичный оттенок. Подобные глины называют красно-жгущимися, а кирпич - красным. Редко встречаются беложгущиеся варианты, из них изготавливается:

- абрикосовый;

- желтый;

- белый кирпич.

Иногда в исходное сырье вводятся разные пигментные добавки. Как пример, коричневый кирпич возможно произвести лишь с помощью таких компонентов.

По ГОСТу материал по цвету должен быть идентичен эталонному образцу, который утверждается изготовителем.

Способы получения форм

По способу создания форм кирпич выпускается с пластическим и полусухим прессованием.

Первый вариант формования считается самым распространенным при изготовлении пустотелого (эффективного) и полнотелого кирпича. При таком способе создания форм, приготовленный заранее глиняный состав влажностью 18 – 25 % отправляют в приемную емкость ленточного пресса. С использованием шнека:

- масса скрупулезно перемешивается;

- становится более плотной;

- выдавливается сквозь выходное отверстие прессового агрегата.

Непрерывно появляющиеся из пресса бруски разрезают на определенные части на основании установленных размеров производимых материалов с помощью автоматического режущего устройства. Ленточное прессовое оборудование снабжено вакуумными камерами. В них из глиняной массы максимально удаляется воздух. Благодаря обработке вакуумом, у состава:

- повышается пластичность;

- снижается влажность формовки;

- сокращается продолжительность осушения сырца;

- одновременно повышается прочность.

Полусухим методом формования производится кирпич из низко пластичных глин. За счет этого расширяется сырьевая база. Помимо этого, значительное достоинство полусухого способа при сравнении с пластическим – это использование глиняного состава с уменьшенной влажностью (8 – 12%), что существенным образом снижает время сушки сырца либо совсем исключает необходимость такого процесса.

При полусухом методе каждый продукт формуется по отдельности на прессах, которые обеспечивают 2-х стороннее прессовку под высоким давлением (150 кгс/см2). Кирпич, полученный в результате полусухого прессования, обладает:

- очень точной формой;

- четкими размеры;

- крепкими углами и ребрами.

Виды кирпичей

По присутствии пустот в структуре рядовой и лицевой кирпич делится на:

- эффективный или пустотелый;

- полнотелый.

Керамические камни делают только с пустыми телами. Чем больше в них пустот, тем кирпич более теплый. Их бывает больше 50%.

Прочность кирпичного изделия — ключевая его характеристика — это способность материала:

- оказывать сопротивление деформации;

- внутренним напряжениям;

- не подвергается разрушению.

Маркировка изделия

Маркировка кирпича — это параметр прочности, который обозначается буквой «М» с цифровыми значениями, которые показывают, какую нагрузку на 1 квадратный сантиметр способен выдерживать кирпич. Как пример, марка 100 (М100) значит, что кирпичное изделие гарантированно выдержит нагрузку массой в 100 кг на 1 квадратный сантиметр.

Кирпич маркируется значениями от 75 до 300. В продажу часто попадает изделие с марками:

- М100;

- М125;

- М150;

- М175.

Характеристики кирпича

Устойчивость кирпича против мороза — это способность материала выстоять против попеременной заморозки и оттаивания в насыщенном водой состоянии. Морозостойкость обозначается «Мрз», измеряется в циклах. В процессе утвержденных стандартами испытаний, изделие опускается на 8 часов в воду, затем кирпич переносится в морозильную камеру, в котором выдерживается такое же время. Это будет считаться одним циклом. Так делается до той поры, пока материал не начнет менять характеристики по прочности и массе. Тогда испытания прекращаются и делается заключение об определенном параметре - морозостойкости кирпичного изделия.

На основании ГОСТа 530-95 «Кирпич и керамические камни. Технические требования» во время транспортировки установлен допуск на бой не больше 5%.

Условные обозначения материала:

- КР Стр — строительный полнотелый (рядовой);

- КР Обл — облицовочный полнотелый;

- КРЭ Стр /Обл — строительный эффективный (рядовой) /облицовочный;

- КРЭУ Стр/Обл — строительный (рядовой) утолщенный эффективный;

- КРУ — утолщенный полнотелый;

- КАЭ — эффективный 2-ной

Блоки, произведенные из ячеистого бетона

Газосиликатный блок – это искусственный камень, в котором равномерно распределены поры - ячейки. Пористая структура обеспечивает материалу определенные физико-механические качества, которые превращают его в эффективную строительную продукцию.

Основное отличие газосиликатного блочного изделия от пенобетона - в технологии его изготовления. При производстве обоих видов материалов применяются:

- цемент;

- песок;

- парообразователь.

Но процесс вспенивания выполняется не за счет химической реакции, а благодаря специально оборудованным мешалкам (миксерам). Полученный в результате такого цикла состав застывает естественным способом, без использования автоклавной обработки.

Для технологии изготовления газосиликатного блока требуется более сложное и дорогое по цене оборудование. Однако, при выпуске пенобетона не получается организовать подобной комбинации:

- теплопроводности;

- плотности;

- прочности;

- звукоизоляционных и иных параметров, характеризующих газосиликат, созданный с использованием автоклавного твердения.

Важнейшим показателем ячеистого бетона считается его плотность. Чем этот параметр ниже, то есть более высокая пористость, тем тепловая защита материала лучше.

Блоки из ячеистого бетона обеспечивают создание наиболее теплых поверхностей. За счет заключенного в порах воздушного слоя теплоизоляционные качества стен, сделанных из ячеистого бетона, в 3 – 5 раз лучше, чем у кирпичных, в 8 раз больше, чем у тяжеловесного бетонного материала при идентичных температурных условиях. Использование газосиликатных блоков для малоэтажных строений вместо керамического кирпича помогает экономить до 35% энергетических затрат на систему отопления.

Морозостойкость блоков можно объяснить их мелкой пористостью, обеспечивающей дополнительный объем для резерва, куда без разрушения материала будет вытесняться во время замерзания расширяющиеся вода и лед. Считается, что блочное изделие морозостойкое, когда насыщение его водой не превышает критического значения — 60% от веса. В реальной практике же, при корректной эксплуатации, этот показатель не поднимается выше 35%.

Для чего нужны блоки?

Блоки из ячеистого бетона предназначаются для возведения:

- внутренних;

- наружных стен;

- перегородок в зданиях, имеющих в помещениях относительную влажность воздуха не больше 75% при условии неагрессивной среды.

Из таких материалов возможно просто и с высокой скоростью строить коттеджи и дома. Загородное строение площадью 250 квадратных метров с помощью 5-ти рабочих возводится за 40 дней. Ячеистый бетон не загнивает и не стареет.

Он обрабатывается легко. Его можно:

- пилить;

- сверлить;

- выдерживает забитые гвозди без создания трещин.

В нем возможно без сильных усилий вырезать:

- пазы;

- отверстия;

- каналы.

Как пример, для электрической проводки, трубопроводов.

Характеристики блоков

Материал довольно легкий. На основании стандартов, блок производится размером 600х200х300 мм. Маркировка блока D600 обладает массой 26 кг. После усыхания весит 22 кг и способен заменять в ограждающей стенке 30 кирпичей, общая масса которых больше 120 кг. Благодаря легкости сокращаются транспортные затраты, а также трудоемкость строительных работ, в 4 раза убыстряется процесс кладки, а количество израсходованного раствора снижается в 5 – 7 раз.

При небольшой объемной массе газосиликатные блоки обладают очень высокой прочностью на сжатие. Максимальная этажность строений с несущими стенками составляет 4 этажа. При использовании определенных конструктивных вариантов можно применять блоки, сделанные из ячеистого бетона, для высотных конструкций без установки ограничений по этажности.

Материал является негорючим и совсем не токсичен во время пожара. Ячеистый бетон:

- хорошо «дышит»;

- регулирует в помещении влажность;

- создает оптимальный микроклимат.

На основании ГОСТа 21520-89 «Блоки из ячеистых бетонов мелкие стеновые. Технические требования» во время перемещения устанавливается допуск на бой не больше 5%.

Камни из бетона для стен

Камни (СКЦ) используются на основании действующих строительных норм и регламента при строительстве стеновых панелей и иных конструктивных частей зданий и сооружений разного предназначения.

В зависимости от назначения камни изготавливаются для возведения внутренних и наружных стен:

- угловые;

- порядовочные;

- перевязочные

и перегородок.

Камни производятся в основном похожим на форму прямоугольного параллелепипеда. Стандартные размеры изделий указаны в таблице 1.

| вид камней | длина l | ширина b | высота h | |

| Для возведения стен | 390 | 190 | 188 | |

| Для перегородок | 390 | 90 | 188 |

Окончания у камней делаются:

- с пазами;

- плоскими;

- как гребень и шпунт.

Допускается производить их с плоским торцевым краем.

Углы у камней изготавливаются прямыми или закругленными.

Опорные поверхности каменных изделий бывают плоскими либо с продольными пазами, размещенными на расстоянии не менее 20 мм от боковой поверхности.

Виды камней

Камни производятся полнотелыми и пустотелыми. Масса каменного изделия должна быть не больше 31 кг.

Пустоты нужно расположить перпендикулярно к опорному покрытию камня и равномерно распределить по его сечению. Они могут быть как сквозными, так и несквозными.

Минимальная толщина перегородки вертикальной диафрагмы - не менее 20 мм, горизонтальной - (для материала, имеющего несквозные пустоты) — не менее 10 мм.

Важно, чтобы камни соответствовали требованиям государственного стандарта. Они должны изготавливаться на основании технологического регламента, утвержденного заводом, выпускающим изделие.

Кроме того, на камнях не допускаются дефекты с наружной стороны, число и размеры которых выше значений, указанных в таблице 2.

Таблица 2

| Название показателя | Значение | |

| Максимальный размер раковины, в мм, не больше | 4 | |

| Высота локального наплыва либо впадины по глубине, мм, не больше | 2 | Глубина на ребре возле бетона, мм, не больше | 5 | Суммарная протяженность бетонных околов на 1 м размера ребер, мм, не больше | 50 | Число извитостей и притуплений углов на глубину до 20 мм, шт., не больше | 2 |

Пятна жира либо другие загрязнения больше 10 мм. на лицевых покрытиях камней не допускаются.

Особенности

Количество камней, имеющих трещины, которые пересекают 1 или 2 смежных ребра, а также число половняка в каждой партии поставки не должно превышать значения в 5%. Половняком называется изделие, состоящее из спаренных половинок либо с поперечной трещиной, длиной их опорной поверхности больше 1/2 ширины материала.

Керамзитобетонные стеновые блоки применяются для строительства наружных стен, а также перегородок между комнатами. Они используются для:

- заполнения уже возведенного каркаса при железобетонном домостроении из монолита;

- сооружении хозяйственных строений;

- гаражных отсеков;

- коттеджей для индивидуального потребителя.

Применение керамзитобетонных блоков в процессе при возведении любых конструкций помогает значительно модернизировать технологию, что приводит к ускорению хода строительных работ.

Керамзитобетон обладает рядом преимуществ по сравнению с силикатным и керамическим кирпичом:

- номинальный вес в 2.5 раза меньше, чем в варианте с кирпичной кладкой;

- цемента в содержании кладки из прессованных с помощью вакуума блоков существенно ниже;

- один стандартный блок по своему объему идентичен 7 кирпичам;

- квалифицированный специалист-каменщик справляется за 1 смену с укладкой объема стены в 3 раза больше, чем при работе с кирпичной кладкой.

По экологическим характеристикам керамзитобетонные блоки находятся в одном ряду с керамическим кирпичом. Самым главным преимуществом такого материала считается его теплоизоляционные свойства. Следовательно, ему отдается предпочтение при применении как в теплых, так и прохладных климатических условиях.

Керамзитобетонные блоки хорошо "дышат", регулируют влажность окружающего воздуха внутри помещений. Сооружения из керамзитобетона долговечны и им не требуется ухода.

Материал:

- не подвергается гниению;

- не сгорает, по сравнению с деревом;

- не ржавеет, по сравнении с металлом,

однако имеет положительные качества камня и дерева одновременно.

Список литературы:

- Л. Н. Попов "Строительные материалы и детали" Москва, Стройиздат 1973 г.

- В.А. Неелов "Строительно-монтажные работы" Москва, Стройиздат 1980 г.